La función principal que las fibras han tenido desde sus antiguas aplicaciones, agregadas a la mezcla de hormigón, es contrarrestar las tensiones internas que se desencadenan espontáneamente en un artefacto durante el endurecimiento o la maduración; en este caso nos referimos a fibras auxiliares (también llamadas antifessurativas). La acción anti-fisuración ha sido la principal aplicación de fibras de hormigón durante siglos. Durante algún tiempo, las fibras estructurales también se han agregado a las fibras auxiliares, que no intervienen solo durante la fase de endurecimiento de la mezcla, sino que también contribuyen cuando el hormigón ha alcanzado su plena madurez, mejorando su rendimiento. En los siguientes párrafos, por brevedad, se hará referencia a lo que fue, por varias razones (en primer lugar, la cronología), la primera función de las fibras para hormigón, la anti-fisuración, que es común tanto a las fibras auxiliares como a las estructurales. Estos últimos no solo tienen la capacidad de prevenir y detener el fenómeno de grietas, sino que tienen una robustez tal que también pueden soportar cargas más importantes, de naturaleza estructural.

Para completar, comenzaremos dando una definición obvia: ¿por qué las grietas y fisuras deberían ser dañinas o simplemente no deseadas? Básicamente por seis razones principales.

- Reducen o comprometen la resistencia del producto.

- Reducen o comprometen la “durabilidad” del trabajo.

- Son estéticamente desagradables.

- Pueden causar infiltración de agua.

- Exponen la armadura a la acción de agentes químicos que pueden afectarla.

- La capacidad de aislamiento térmico del edificio está empeorando (en el caso de una pared).

En los párrafos siguientes exploraremos de la manera más simple posible, pero de una manera rigurosa y exhaustiva, las razones por las cuales cualquier material tiene ciertas características mecánicas y no otras, especialmente con respecto a la resistencia y la tenacidad. Finalmente, en el caso del hormigón, se demostrará cómo las fibras interactúan con la estructura del conglomerado de cemento, haciéndolo más tenaz y más resistente a la fractura frágil.

Génesis de grietas

El hormigón inevitablemente tiende a desarrollar asentamientos por contracción durante la fase fluida/plástica (durante la cual la mezcla es estructuralmente muy débil). La retirada, que en el caso de los productos de hormigón sin restricciones, puede que ni siquiera sea un fenómeno tan peligroso, se convierte necesariamente en presencia de restricciones o contrastes, en casi todos los casos. De hecho, la contracción en presencia de contraste induce necesariamente tensiones estructurales autógenas, que si no se manejan correctamente dan lugar a efectos no deseados.

La contracción se debe esencialmente a dos acciones combinadas: contracción autógena y contracción por secado, también llamada contracción higrométrica. El primero se debe a la reacción de hidratación del cemento, que es una reacción llamada “deuda de volumen”. Esto significa que, en términos puramente de volumen, la suma de los elementos que reaccionan es menor que la suma de los elementos resultantes de la reacción. El segundo efecto se debe simplemente a la evaporación del exceso de agua de hidratación contenida en el hormigón fresco (es decir, la diferencia entre el agua total inicialmente en la mezcla y el agua químicamente “combinada” en la reacción de hidratación). En general, estas dos acciones diferentes simplemente se dicen “contracción plástica“, en virtud de que contribuyen al mismo resultado, que se acentúa más durante las primeras etapas de la maduración del conglomerado, es decir, cuando todavía está en la fase plástica, y disminuye gradualmente a medida que se completa la maduración.

Los efectos de la contracción autógena son mucho más bajos que los de la contracción higrométrica, por lo que es posible aproximar la contracción plástica general solo con la contracción por secado. Cabe señalar que el fenómeno de agrietamiento debido a causas higrométricas ciertamente no es un hecho anómalo o una exclusividad de los hormigones.

La contracción plástica higrométrica representa el caso básico para el que se utilizan las fibras antifesurativas. Pero las grietas pueden tener muchas otras causas además de las autoinducidas por el hormigón durante la maduración. Entre estos, algunos pueden identificarse debido a la geometría del hormigón tendido, otros relacionados con un diseño incorrecto de la estructura y otros aún debido a factores externos.

En cuanto a las causas de diseño, dependen trivialmente de la predicción inadecuada de las cargas estáticas y dinámicas que el producto de hormigón tendrá que soportar. Una estructura dimensionada para soportar ciertas cargas y que tendría que soportar mayores cargas podría provocar fallas o, en el peor de los casos, colapsos. Esto es obvio: ¡una carretera diseñada para soportar una bicicleta ciertamente no podrá resistir el tránsito de un tanque! Debe agregarse que en la mayoría de los casos donde hay fallas de diseño significativas, las grietas son sin duda el último de los problemas.

Entre las causas debido a la geometría, las principales son las variaciones en el espesor de la sección y la presencia de bordes y cuñas. La razón por la cual los cambios de espesor demasiado marcados pueden causar grietas y fracturas, es que en los hormigones aglutinantes hidráulicos el endurecimiento se lleva a cabo desde el exterior hacia el interior, por lo que en el caso de diferentes espesores habría tensiones de contracción que, además de el clásico efecto de tracción a lo largo del perfil del producto también produciría tensiones de cizallamiento y flexión que insisten en que el área interna aún esté en la fase plástica. Otra situación típica en la que (si no se maneja adecuadamente) es posible encontrar grietas debido a la geometría del producto, es la presencia de bordes.

Las causas debidas a factores externos son innumerables. Entre los muchos podemos citar como ejemplo el curado incorrecto del hormigón, la presencia de fuertes cambios de temperatura, la presencia de vibraciones que se transmiten a través del edificio, la presencia de asentamientos excesivos, etc.

Dinámica de craqueo

¿Qué le da a las fibras esta característica anti-agrietamiento y por qué deberían ayudar al hormigón a resistir las tensiones de contracción? Para responder a esta pregunta, debemos entender qué es una grieta y qué consecuencias conlleva dentro de un artefacto de hormigón (como en cualquier otro material).

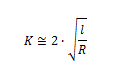

El factor de multiplicación (K) teorizado por Inglis es aproximadamente igual a:

donde l es la longitud de la grieta (o si queremos su profundidad) y R es el radio del ápice.

La fórmula precisa es ligeramente diferente de esta y se ha teorizado para una hendidura con un ápice esférico o elíptico, que no es del todo realista, aunque se ha verificado experimentalmente que en realidad esta fórmula es una aproximación excelente para cualquier otra forma.

Considerando un espécimen de vidrio que presenta una microgrieta superficial de 2 milésimas de milímetro de profundidad y cuyo radio en el ápice es 0.1 millonésima de milímetro (estas microgrietas superficiales no son raras en absoluto, por el contrario son típico en el vidrio), tendremos que para cualquier carga de tracción aplicada a la muestra, el material en cierto punto resistirá hasta 200 veces más tensiones localizadas!

Una distinción necesaria en este punto también es entre materiales dúctiles (típicamente los metales) y materiales frágiles (vidrio, cerámica, hormigón, etc.). La ductilidad es la capacidad de deformarse bajo estrés, antes de romperse. Esta característica también está estrechamente relacionada con el concepto de tenacidad, es decir, la capacidad de un material para disipar energía durante la deformación plástica. Una de las principales razones por las que el vidrio se rompe como lo conocemos es que al ser un material frágil, como el hormigón, en el que no hay deformación plástica, una fisura siempre tiene un radio de vértice extremadamente pequeño, sea cual sea su profundidad.

Los materiales dúctiles, por otro lado, cuando se someten a tensiones que pueden debilitar los enlaces que mantienen el material unido, reaccionan deformando plásticamente, disipando así la energía. Esta propiedad de ellos significa que, en presencia de una grieta, el vértice de esto se deformará por la intensificación de los esfuerzos, aumentando su radio y aliviando la concentración de tensiones.

Quizás se esté preguntando: “pero entonces, si es cierto que el hormigón es frágil, ¿por qué siempre es” el material de construcción por excelencia “? Observación aguda. Muy simple: ¡hacer que funcione en compresión y no en tracción! O colocándolo en combinación con refuerzos de acero, tenaz y resistentes a la tracción. O, de nuevo, en casos en los que no es posible prescindir de tensiones en la tracción, aunque sea leve con respecto a los esfuerzos involucrados, mediante el uso de medidas para combatir el agrietamiento, en primer lugar agregando el hormigón con fibras.

Uno de los pioneros de la mecánica de fracturas fue sin duda el ingeniero A. A. Griffith, quien en 1920 formuló uno de los modelos fundamentales de esta disciplina. El golpe de genio de Griffith fue abordar la dinámica de craqueo en los materiales con un enfoque de energía en lugar de uno basado en fuerzas y tensiones.

Se dio cuenta de que en la fase de propagación de una grieta, se realiza un trabajo (llamado trabajo de fractura) para generar nuevas superficies y romper los enlaces moleculares y atómicos del material. En la hipótesis de un cuerpo que se deforma elásticamente y en la hipótesis de que los efectos de la energía cinética de las partes fracturadas son insignificantes, este trabajo de fractura (que absorbe energía) se alimenta a expensas de la energía elástica almacenada en el material sometido a esfuerzo de tracción

Desde este punto de vista, por lo tanto, la concentración de los esfuerzos de Inglis no es más que un mecanismo para transformar la energía de deformación en energía de fractura, y la condición para que se propague una grieta es que la energía de deformación elástica por unidad de La superficie es mayor que la energía requerida para formar nuevas superficies.

Volviendo al análisis de nuestra muestra de hormigón, observamos que las áreas que liberarán energía elástica son las que se muestran en la figura: dos triángulos dentro de las caras de la grieta. Griffith señaló que el área general de esos triángulos varía con el cuadrado de la longitud de la grieta y, por lo tanto, también con la cantidad de energía de deformación liberada.

Por otro lado, el trabajo de fractura aumenta en proporción a la longitud de la fractura. Traducido a la práctica, esto significa que para grietas pequeñas, la propagación de grietas es un proceso intensivo en energía y no ocurre espontáneamente. Sin embargo, una vez que se supera una cierta longitud crítica, la propagación libera energía que a partir de ese momento se convierte en un proceso espontáneo, que se alimenta y, por lo tanto, es brutal.

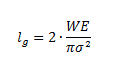

La longitud crítica se define cuantitativamente con esta expresión:

donde W es el trabajo de fractura, E el módulo elástico de Young y “σ” es la tensión aplicada en la tracción..

El trabajo de fractura y el módulo elástico son propiedades intrínsecas del material, mientras que la tensión es obviamente un factor externo.

Parada de las grietas

Hasta ahora, hemos descubierto cómo crear una grieta, y también hemos descubierto cuáles son las condiciones para que se propague en el material. Ahora veamos qué se puede hacer para detener una grieta y asegurarnos de que no da lugar a una rotura completa del material, propagándose de manera incontrolada.

Comencemos diciendo que para un material resistente como el acero o los metales en general, esto es bastante simple en virtud de un trabajo de fractura (W) que es aproximadamente de 10,000 a 1,000,000 J/m².

En estos casos, por lo tanto, a diferencia de un material frágil, una grieta tendrá que ser bastante larga (¡a veces metros!) Para dar lugar a una propagación espontánea. En un material frágil, sin embargo, el trabajo de fractura per se no es muy alto. Tomemos el caso del vidrio: es un material que tendría una resistencia a la tracción teórica increíblemente alta, si no fuera por el hecho de que, al ser tan dramáticamente frágil, cualquier fisura infinitesimal (en la superficie del vidrio suele haber miles de ellas) hace que su resistencia colapse. A través de sofisticados experimentos de laboratorio, se ha demostrado que las fibras de vidrio extremadamente delgadas (del orden de unas milésimas de milímetro) y casi totalmente libres de grietas tienen resistencias de más de 60.000 kg/cm²!!

A modo de comparación, los aceros de alta resistencia superan ligeramente los 20,000 kg/cm².

- Cook y J.E. Gordon estudiaron en la década de 1960 qué sucedió con las fisuras en un material compuesto sólido. Su atención se dirigió en particular a la grieta en la propagación cuando está a punto de alcanzar la zona de separación entre los dos componentes del material. Descubrieron que, debido a un complicado equilibrio de fuerzas en juego, en el ápice de una fisura, no solo tenemos fuerzas de tracción en una dirección perpendicular a la ranura (por lo tanto, en la dirección del esfuerzo aplicado a todo el cuerpo) que tienden a ensancharse aún más la grieta, pero también hay tensiones en una dirección paralela a la grieta. Los últimos son más agudos, no en el ápice, sino más bien ligeramente por debajo (ver la figura), y además son siempre aproximadamente una quinta parte de los perpendiculares, en términos de intensidad.

Cook y Gordon se dieron cuenta de que en un material compuesto, cuando la grieta en la propagación está a punto de alcanzar el área de separación entre los dos componentes del material, las fuerzas paralelas a la hendidura a menudo tienden a separar los dos materiales entre sí. Este mecanismo crea una segunda micro-grieta en la ruta de la ranura principal; esta, cuando se propaga más, se encuentra con la nueva micro-grieta inducida (colocada perpendicularmente a la primera), queda atrapada.

Tomando la fórmula de Inglis, es como si ahora la grieta tuviera un radio mucho mayor y, por lo tanto, el factor de multiplicación de los esfuerzos en el ápice de la grieta se derrumba abruptamente, aliviando las tensiones localmente y deteniendo su propagación.

Acción de las fibras

Ahora que hemos identificado las causas, la dinámica y las posibles soluciones para el problema del agrietamiento, el último paso es ilustrar cómo las fibras pueden contribuir a mejorar el rendimiento mecánico (y no solo) de los productos de hormigón.

En primer lugar, las fibras de hormigón intervienen en la primera etapa de maduración (hasta aproximadamente 10 horas después de la colocación), cuando el hormigón todavía es plástico y la contracción general es más marcada. En este contexto, el conglomerado de cemento puede no tener la capacidad estructural para oponerse a las tensiones generadas en su interior: por lo tanto, se forman grietas y fisuras. La propiedad anti-agrietamiento de las fibras, por lo tanto, actúa en esta fase inicial, aumentando la resistencia inicial del conglomerado de solidificación, interviniendo incluso antes de que se creen las grietas.

Finalmente, las fibras tienen una característica formidable, a saber, la de crear muchas micro-superficies que separan la fibra y la matriz de cemento, dispersas en todo el volumen del producto y orientadas en todas las direcciones. En presencia de una grieta en la propagación (algo no infrecuente, dada la frágil característica del hormigón endurecido), van a formar un monton de pequeñas trampas Cook-Gordon en el momento en que la grieta tuvo que encontrarse con la fibra en su camino, mucho a menudo deteniendo su progreso con éxito.

Por lo tanto, está claro que las fibras, aunque ciertamente no pueden ser la panacea para todos los males que afligen con demasiada frecuencia las construcciones de hormigón, pueden contribuir a mejorar significativamente algunas de sus características y prevenir diversos defectos intrínsecos en el material.